當高速率、低延遲的5G網絡,與人工智能、物聯網深度融合,傳統工廠正經歷一場深刻的智能化變革。5G智慧工廠已不再是遙遠的概念,而是正在落地生根的現實。從家電制造到重型機械,從鋼鐵冶煉到港口物流,領先企業的實踐為我們揭開了未來制造的神秘面紗。

一、 美的:柔性生產與精準協同的“燈塔”

在美的的微波爐“燈塔工廠”里,5G專網如同無處不在的神經系統。生產線上的AGV(自動導引運輸車)通過5G實時接收指令,靈活穿梭,實現物料精準配送。高清攝像頭結合AI視覺檢測,對產品外觀進行毫秒級瑕疵識別,質檢效率與準確率大幅提升。更重要的是,5G使得海量生產數據得以實時上傳至云端AI平臺,系統能夠動態調整生產計劃,實現“以銷定產”的柔性制造,快速響應市場個性化需求。

二、 柳鋼:鋼鐵巨人的“智慧之眼”與“安全之盾”

在柳鋼集團,高溫、高危的煉鋼車間正因5G而變得“透明”與安全。通過部署5G+超高清攝像頭,操作人員在遠程控制中心即可清晰、無延遲地監控煉鋼爐內的實時狀態,進行精準操控。5G網絡支撐的無人機定期自動巡檢廠區設備與管道,AI算法自動分析圖像,提前預警安全隱患。工人佩戴的5G+AR智能眼鏡,能將設備運行參數、維修指導手冊等信息疊加顯示在視野中,實現“第一視角”的遠程專家協作,極大保障了人員安全與檢修效率。

三、 三一重工:從“大象”轉身為“獵豹”

對于生產大型工程機械的三一重工而言,5G解決了重型設備聯網的“最后一公里”難題。在龐大的焊接、裝配車間,5G網絡連接了數以千計的工業機器人,實現指令的同步下發與動作的精準協同,保證了大型結構件制造的一致性。通過5G將每臺出廠設備的運行數據實時回傳,企業得以構建“數字孿生”模型,不僅能預測性維護,更能基于海量工況數據反饋優化下一代產品設計,實現制造與服務的閉環。

四、 東營港:碼頭變身“無人劇場”

在東營港,5G智慧化應用聚焦于物流效率與安全。港區內部,5G網絡指揮著無人駕駛集裝箱卡車有序行駛、自動避讓,與龍門吊智能協同,實現集裝箱的自動抓取和轉運,作業流程全程無人化,24小時不間斷。5G+AI視頻監控系統實時分析人員行為、車輛軌跡,自動識別違規作業與潛在風險,構筑起立體化的智能安防體系,讓這個能源物流樞紐在高效運轉中更添一份從容與安全。

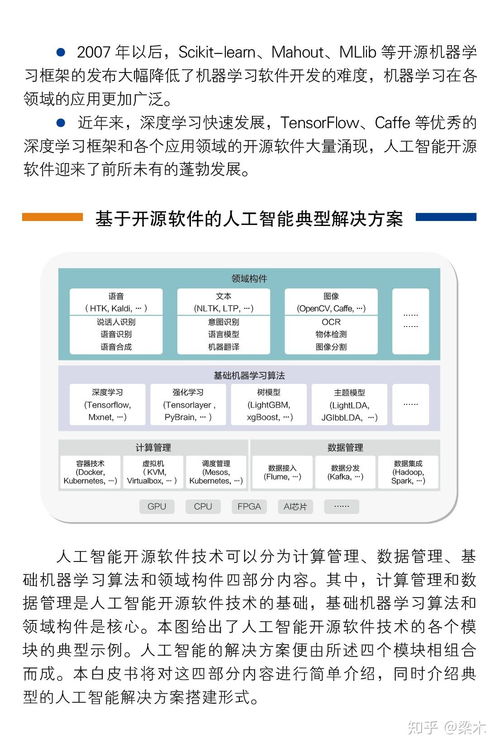

核心引擎:人工智能應用軟件開發

縱觀這些實踐案例,5G如同“高速公路”,而飛馳在其上的“智能車輛”,正是各類人工智能應用軟件。這些軟件是智慧工廠的“大腦”,其開發圍繞幾個核心:

- 工業視覺AI:開發用于質檢、巡檢、安全監控的計算機視覺算法模型。

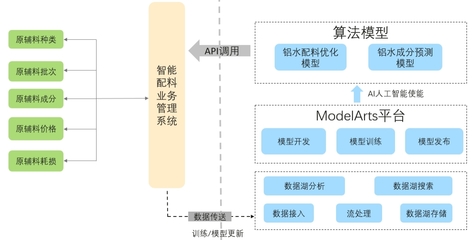

- 預測與優化算法:開發基于大數據的生產排程、設備預測性維護、能耗優化等算法。

- 協同控制平臺:開發能夠集成并智能調度AGV、機器人、無人車等設備的中央控制軟件。

- 數字孿生與仿真:開發構建物理工廠虛擬鏡像的軟件,用于模擬、監控和優化。

體驗更智能、更柔性、更安全、更綠色

5G智慧工廠的體驗,對內是生產環節的“無人化”、“少人化”與“智能化”,管理決策從經驗驅動變為數據驅動;對外則是滿足客戶“小批量、多品種、快交付”需求的能力質變。它不僅是效率的提升,更是生產模式、商業模式乃至產業生態的重塑。隨著5G與AI融合應用的持續深化,智慧工廠的畫卷正徐徐展開,一個更高效、更精準、更人性化的制造新時代已然來臨。