在工業制造領域,智能化轉型已不再是選擇題,而是關乎企業未來競爭力的必答題。隆達鋁業,作為行業內的領軍企業,正攜手華為云AI,以前沿的人工智能應用軟件開發為引擎,成功開啟了從傳統制造向智慧工廠的深刻變革。這場轉型的核心突破點,落在了生產流程中至關重要卻又長期依賴經驗與人工的環節——配料系統上,從而實現了生產效率、產品質量與成本控制的全面優化。

傳統配料之困:經驗依賴與波動之痛

鋁材生產,配料是決定最終產品性能與質量的第一道也是最為關鍵的工序。傳統的配料過程高度依賴老師傅的豐富經驗與現場實時調整。人工判斷難免存在主觀性,原料成分的微小波動、環境因素的細微變化,都可能影響配比的精準度,導致批次間產品質量不穩定、原料浪費或性能不達標。在追求高精度、高效率、高一致性的現代制造業中,這種模式已成為制約發展的瓶頸。

智慧賦能:華為云AI驅動的智能配料系統

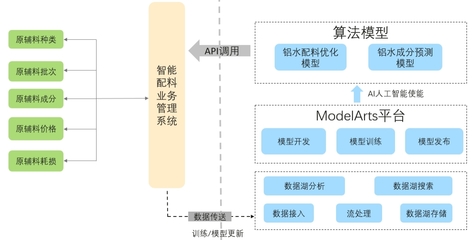

隆達鋁業的智慧工廠轉型,選擇以華為云AI作為技術基石,深度開發定制化的人工智能應用軟件,為配料工序裝上“智慧大腦”。

1. 數據融合與精準建模

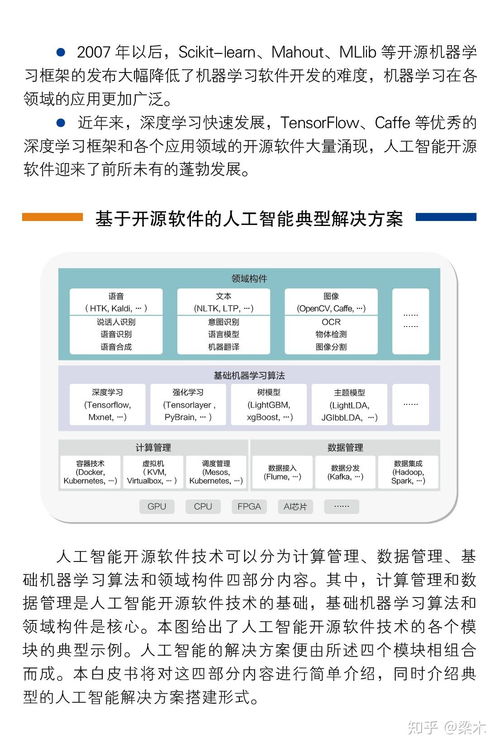

系統首先打通了生產線上各個孤立的環節,實時采集來自原料檢測、過程監控、環境傳感、歷史生產等多源海量數據。華為云AI強大的數據處理與計算能力,對這些數據進行清洗、整合與分析。通過機器學習算法,系統能夠構建起原料成分、工藝參數與最終產品性能之間復雜的非線性關系模型。這個模型不再依賴單一經驗公式,而是基于海量實際數據“學習”得出的更精準、更動態的配方映射關系。

2. 實時感知與動態優化

智能配料系統的核心在于“實時”與“自適應”。通過部署在關鍵節點的物聯網傳感器,系統能夠實時感知投入原料的實際成分(如元素含量、雜質水平)的微小波動。AI模型隨即根據這些實時數據,結合目標產品規格要求,在毫秒間動態計算出最優的原料補加或調整方案,并自動下發指令給PLC(可編程邏輯控制器)執行。這意味著,每一批次的配料都是為當前原料“量身定做”的,從源頭上確保了成分的極致精準與穩定。

3. 預測性維護與知識沉淀

除了實時控制,華為云AI還賦能了預測性維護功能。通過分析設備運行數據,AI能夠預測配料設備(如稱重系統、輸送裝置)可能出現的故障或精度漂移,提前預警,避免非計劃停機。更重要的是,整個系統在運行中持續學習,將每一次調整、每一批結果都轉化為新的知識,不斷迭代優化核心算法模型。老師傅的寶貴經驗也被數字化、模型化,得以傳承和規模化應用,形成了企業獨有的、持續進化的“工藝知識庫”。

轉型成效:超越預期的價值創造

隆達鋁業智慧配料系統的落地,帶來了立竿見影且多維度的價值提升:

- 質量飛躍:產品成分一致性大幅提高,關鍵性能指標波動范圍縮小超過60%,高端客戶滿意度顯著提升。

- 成本下降:通過精準配料,減少了貴重金屬的過量添加和原料浪費,綜合原料成本降低約5%-8%。

- 效率提升:自動化配料減少了人工干預和復核時間,配料工序效率提升30%以上,且實現了24小時穩定運行。

- 決策科學化:基于數據的決策取代了“拍腦袋”,為新產品配方研發、工藝優化提供了強大的數字實驗平臺,加速創新周期。

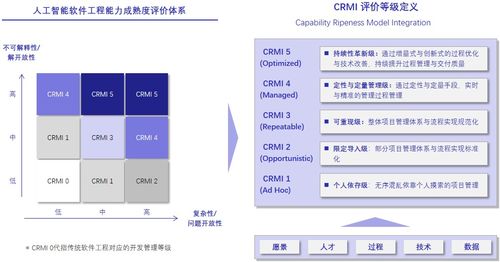

啟示與展望:AI軟件開發是智能制造的靈魂

隆達鋁業的成功實踐表明,傳統制造業的智能化轉型,并非簡單的設備聯網,其靈魂在于深入核心工藝場景、解決實際痛點的人工智能應用軟件開發。華為云AI提供的不僅是算力與通用算法,更是與行業Know-How深度融合、共同創新的平臺與能力。智慧配料僅是起點,這一模式的成功驗證了路徑的可行性,為生產線其他環節(如熔煉溫度控制、軋制工藝優化、缺陷檢測等)的全面智能化鋪平了道路。

隨著AI與物聯網、5G、數字孿生等技術的進一步融合,隆達鋁業的智慧工廠將邁向更高階的自治化階段,實現全流程自感知、自決策、自執行。這不僅將重塑鋁材制造的生產方式,也為整個流程型制造業的數字化轉型,提供了一個可借鑒、可復制的“智能配料”樣板,彰顯了人工智能應用軟件在驅動實體工業升級中的核心價值與無限潛力。